Estructuras PRFV

Cerramientos metálicos

PRFV

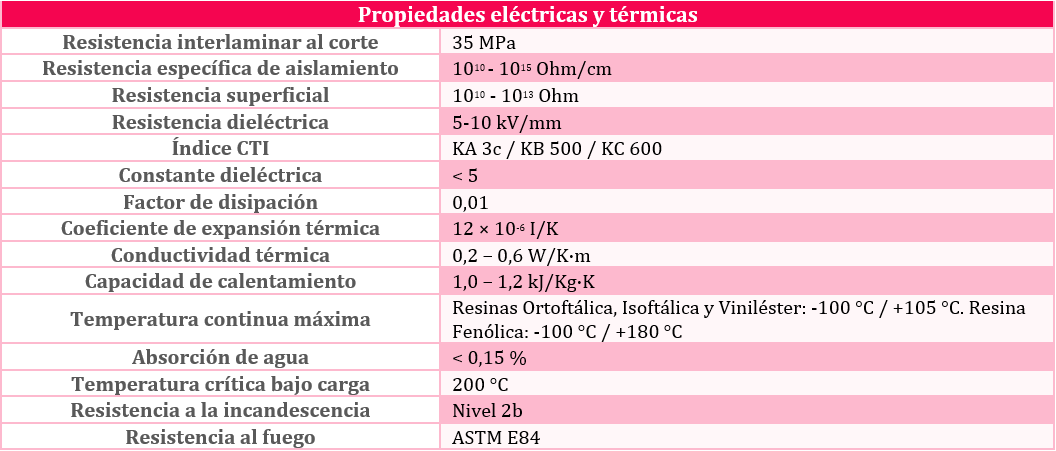

El PRFV podemos decir que es un material que se compone de una matriz de resina plástica que se refuerza con fibras de vidrio, más concretamente con vidrio de clase e, que es vidrio alumino-borosilicato. Es decir, poliéster con fibra de vidrio.

Este material se puede utilizar para diversas aplicaciones, ya que sus propiedades son muy resistentes. Gracias a esta resistencia que la podemos incorporar en cualquier tipo de instalación.

Ventajas

Son numerosas las ventajas que puede acarrear el PRFV. Algunas de las ventajas son:

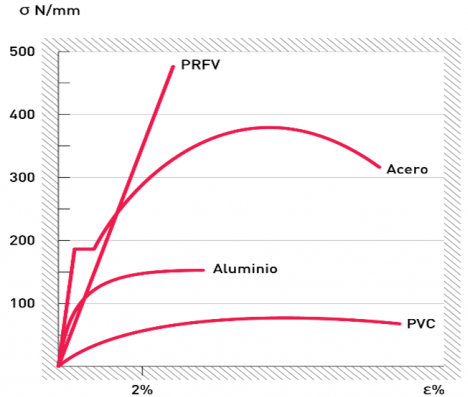

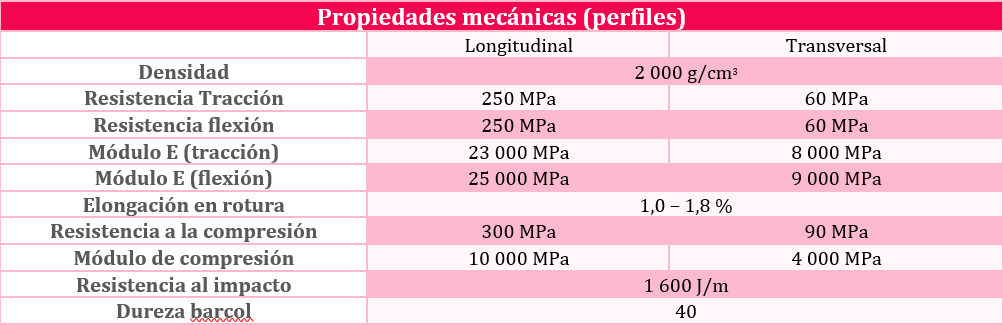

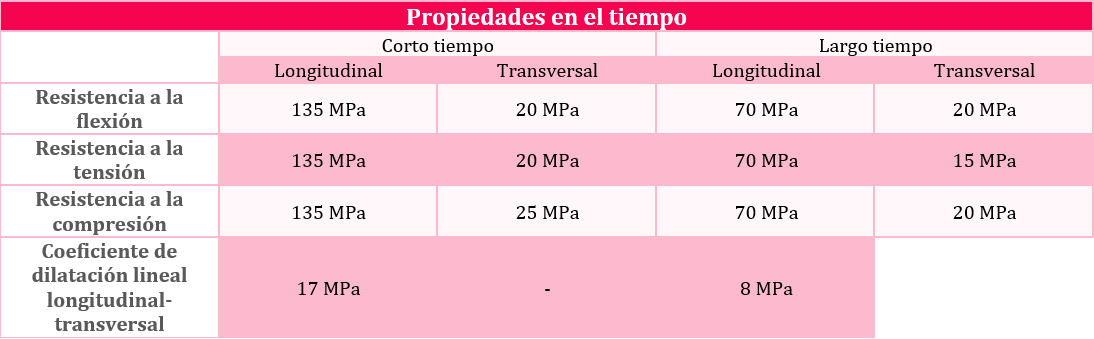

- Resistencia: una gran resistencia tanto a la flexión como a la tracción y compresión.

- También soporta bien el impacto.

- Peso ligero.

- Gran resistencia a la corrosión.

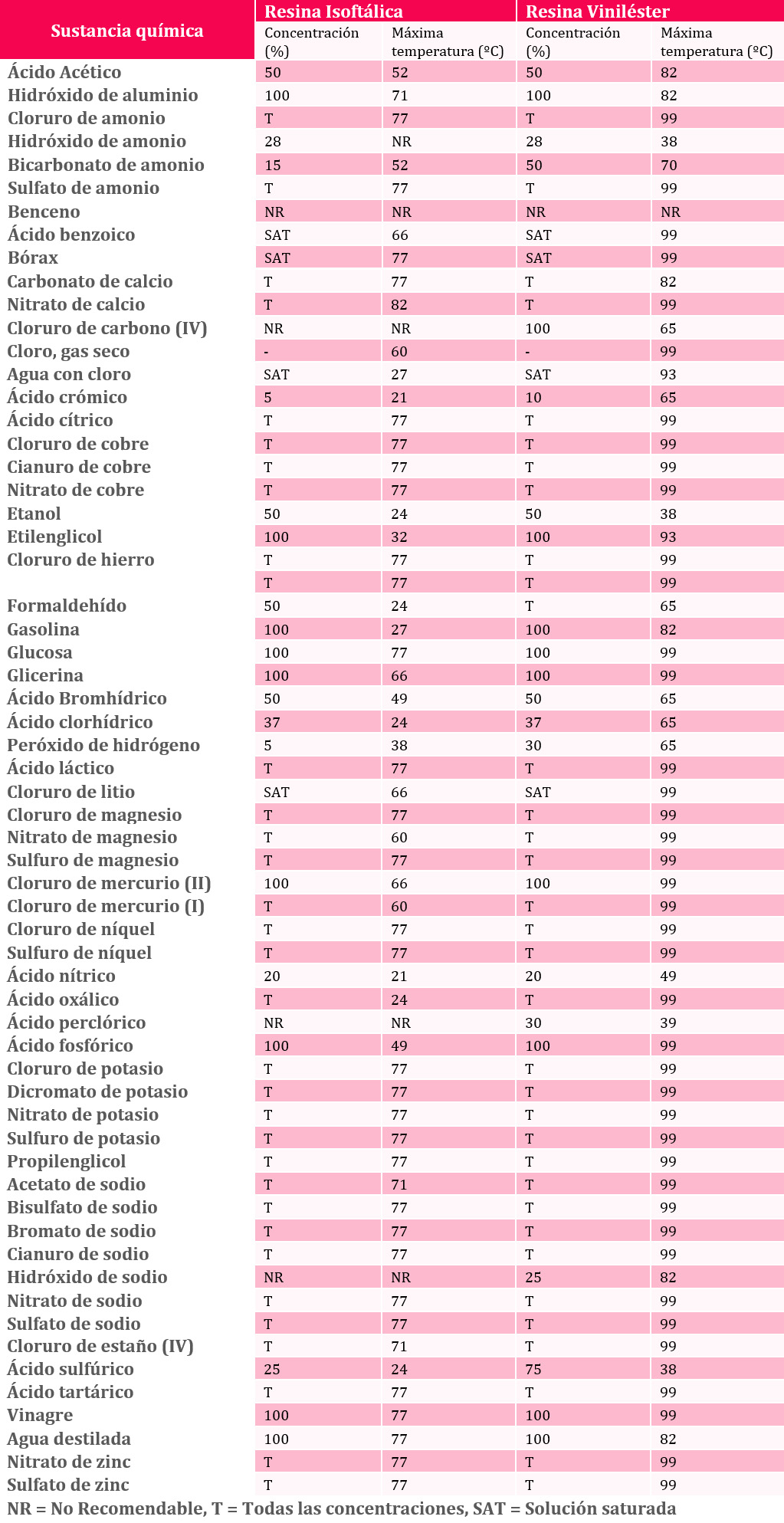

- Resistencia a productos químicos.

- Respetuoso con el medio ambiente.

- Ignifugo (depende de la resina aplicada).

- Coloreado en su masa.

Algunos de las aplicaciones que se le puede dar al PRFV

- Barandillas de PRFV.

- Escaleras de PRFV.

- Plataformas PRFV.

- Trames o rejillas de PRFV.

- Cubiertas de PRFV.

- Tuberías y tanques PRFV.

- Estructuras de PRFV.

- Subestructuras de fachadas PRFV.

- Cerramientos PRFV,l tanto CUBIERTAS como FACHADAS.

Sectores de aplicación

- Industria eléctrica

- Telecomunicaciones

- Transporte

- Ambientes marinos

- Construcción

- Material deportivo

- Explotaciones agroganaderas

- Industria química

Sostenibilidad

Otra característica es la sostenibilidad, ya que en el uso como en la construcción de los materiales, son excepcionalmente sostenibles. Esto puede ser gracias a la auto extinción de las resinas y baja toxicidad de los humos que son libres de alójenos.

Material

Funcionamiento

Gracias a la matriz, que es de resina, se mantienen unidas las diferentes fibras de vidrio que se encuentran dispersas, pero gracias a esta se encuentras cohesionados y dan una estabilidad estructural. A este proceso de unión entre ambos se le llama la “técnica de refuerzo”.

Depende de las necesidades del proyecto, la resina puede variar, para conseguir una mayor resistencia según el proyecto.

Fabricación por pultrusión

La pultrusión consiste en ir tirando de un refuerzo de fibra de vidrio, impregnado en una resina termoendurecible (poliéster, viniléster, acrílica, etc.), a través de un molde caliente; el calentamiento provoca la polimerización de la resina, formándose así el perfil al endurecer el conjunto. Con este método se realizan perfiles de sección recta, huecos o macizos, de un material con características propias que le hacen destacar con respecto a otros materiales.

- Desenrollado y refuerzo: Se tiran de las fibras de vidrio enrolladas en bobinas.

- Impregnación y control: Se impregna en una solución con la resinas.

- Preformado: Se encauza el material y se retira el exceso de resina con un molde o matriz.

- Conformado: Se calienta y se le da al material la forma deseada con el molde o matriz de pultrusión.

- Postcurado: Se enfría el material y se endurece.

- Corte: Se corta el perfil a la medida establecida.

Para que las piezas lleguen en condiciones adecuadas se han de cumplir las siguientes recomendaciones para almacenar y transportar.

Almacenamiento

interiores: lugar seco y proseguido y con una temperatura controlada. Uso de cobertores es recomendado, ya que así las placas no son dañadas y a su vez son separadas unas de otras para que no se causen daños. Se recomienda que haya un flujo de aire para una mejor conservación del material y de sus propiedades.

Transporte

El transporte se hará en vehículos cerrados y estarán adecuadamente embalados para una mayor protección y seguridad en lo que al trayecto corresponde. El traslado se ejecutará por paquetes que no superen los 1000kg por paquete e irán indicados seguir el tipo de producto, número y longitud de las piezas. El transporte de las mercancías se hará con nuestro personal cualificado, en todo caso.

Cálculo, Diseño y Montaje

Diseño de perfiles

Trabajos a realizar

- Se analizan los planos o medidas del proyecto, entregados por el cliente y que son necesarios para diseñar la estructura. A partir de ahí se conforma un modelo en 3d del elemento a diseñar.

- Se distribuyen piezas con características acorde a las descritas por el cliente y teniendo en cuenta la ubicación de la obra, así como otras características de estas y las solicitaciones necesarias según CTE

- Se comprueban las capacidades del modelo.

- Tenemos en cuenta la anisotropía del material y combinamos los resultados puramente matemáticos con nuestra experiencia para el diseño.

Documentación a entregar

- En esta fase se entrega en un documento PDF que incluya: imagen del modelo en la que se representa el cumplimiento del sistema.

- Además, 1 o más imágenes en 3d o 2d donde, se muestras la estructura y sus elementos, identificando los tipos de piezas que conforman, así como la distribución y configuración de los mismos.

- Además 1 cuadro de análisis de cargas actuantes en el sistema según el cte.

Trabajos a realizar

- En base al modelo generado anteriormente, se analiza la unión crítica para saber la disposición necesaria de tornillos y el tipo de tornillería necesaria en cada caso.

- Se comprueba que las uniones soportan las solicitudes que se le puede.

- En caso de que se necesite un nuevo o más cálculo y diseño de uniones, se necesitaría repetir este proceso con sus correspondientes implicaciones de tiempo dinero etc.

Documentación a entregar

- Se entregará documentación gráfica con la representación de la unión que se haya generado según el modelo.

- Se entregará un informe resumen de los cálculos y comprobantes de la CTE

- En caso de haberse solicitado por algún motivo más uniones, se entregará la representación de cada una de ellas.

Diseño de uniones y anclajes

Uniones

Diseño de uniones y anclajes

Anclajes

Tipos de anclajes en PRFV

- Químicosà resinas epoxi y poliéster: utilizan resinas especiales una vez echas las perforaciones de los materiales. Las resinas se suelen expandir y posteriormente endurecer así dando una unión fuerte.

- Mecánicosà pernos de expansión: en agujeros anteriormente perforados se meten unos pernos que al meter el tornillo se expanden dejando una fijación. Tornillos auto-perforantes: los tornillos perforan tanto el PRFV y el soporte dejándoles anclados directamente.

- Integrados à inserciones de fibra de vidrio: roscadas de fibra de vidrio durante la fabricación del componente, haciendo que se integre homogéneamente

Trabajos a realizar

- Distribución de cargas: hay que tener en cuenta cómo funcionan las cargas en el diseño para evitar que pudiera haber un problema

- Compatibilidad de materiales: los anclajes tienen que ser químicamente compatibles

- Resistencia: calcular la resistencia en los puntos donde se esperan cargas cíclicas.

- Ojo para ladrillo o materiales no homogéneos, no se puede justificar que este soporte las solicitaciones debido a la inestabilidad del mismo.

- En caso de requerirse el cálculo y diseño de más anclajes, se necesitaría repetir este proceso con sus correspondientes implicaciones de tiempo dinero etc.

Documentación a entregar

- Se entregará documentación gráfica con la representación del anclaje que se haya generado según el modelo diseñado y el material al que se ancla, mostrando que soporta las solicitaciones aplicadas, tanto el anclaje en si como el material de soporte (siempre y cuando sea un material homogéneo)

- En caso de haberse solicitado más uniones y de haberse necesitado más uniones, se entregará la representación de cada una de ellas.

- Se entregará un informe resumen de los cálculos y comprobaciones normativas del anclaje.

Trabajos a realizar

- Se trata de volcar, reordenar maquetar… todos los datos introducidos a los programas de estructuras y uniones, así como hojas de cálculo e información complementaria referente a la obra, y recopilar las justificaciones y resultados que aportan el mismo en función del diseño…

- Además, introducción, justificación de la obra, información geográfica datos de calidad y especificaciones de matariles a emplear etc.

Documentación a entregar

- Se entregará un dosier completo con la justificación del cálculo. También se añadirán los cumplimientos necesarios y detalles sobre las estructuras, uniones etc.

Visado

- Todos los documentos entregados se revisarán por un técnico competente.

- El visado se hace una vez enviada la memoria para su aprobación.

Memorias de calculo

Proceso de montaje estructura de PRFV de Cumenor

Proceso

- Planificación y preparación:

Comprobar y revisar las necesidades que tiene el proyecto, para poder elegir el PRFV adecuado según las necesidades.

- Inspección del sitio:

Ir al sitio y realizar medidas para confirmar las dimensiones.

- Pedir al fabricante las piezas necesarias:

Después del cálculo realizado, según medias y necesidades, procederíamos a pedir al fabricante las piezas necesarias.

- Pre-ensamblaje

Se ensamblará algunas piezas para que a la hora de la obra no se hará tan complicado y toda ira más rápido.

- Transporte

- Montaje

Instalaremos los anclajes necesarios. Para eso si es necesario se hará las perforaciones, para poder colocar los pernos y resinas.

También se instalarán las vigas, columnas y perfiles principales para alinear el terreno en caso de necesitarlo.

Por ultimo ya en la colocación, colocaríamos los paneles de PRFV. Junto a las placas también se añadirían las barandillas, escaleras u otros accesorios que se hicieran con PRFV, según el diseño.

- Inspección y verificación

Una vez de haber montado se revisará la estructura para asegurase de es resistente. Para eso se hará una prueba de carga.

También se verificará la documentación entregada hasta el momento para una buena finalización del trabajo.

Por ultimo a lo que documentación se refiere se pedirá la certificación de calidad y conformidad si fueran necesarias por el cliente.